Woraus besteht Kunststoff?

Kunststoff wird hauptsächlich aus Erdöl hergestellt. Dieses Erdöl wird zunächst aus dem Boden gepumpt.

Rohöl ist ein Gemisch aus verschiedenen Verbindungen mit unterschiedlichen Größen und Eigenschaften. In einer Erdölraffinerie wird das Erdölgemisch durch Destillation gereinigt. Bei der Destillation werden die verschiedenen Flüssigkeiten, die in dem Produkt enthalten sind, durch Sieden getrennt. Jede Flüssigkeit, auch Fraktion genannt, hat einen anderen Siedepunkt, wodurch sich die Flüssigkeiten leicht trennen lassen.

Was letztendlich vom Rohöl übrig bleibt, sind vor allem Kraftstoffe, z. B. Benzin und Paraffin, sowie Stoffe, die zur Herstellung von Kunststoffen verwendet werden. Etwa 20% des Rohöls werden in eine Fraktion von Kohlenwasserstoffen umgewandelt, die Rohbenzin oder Naphtha genannt wird. Naphtha wird anschließend nachbehandelt, um unerwünschte Bestandteile zu entfernen. Das Gemisch ist dann bereit für den nächsten Schritt im Produktionsprozess: das Cracken.

Das Naphtha muss weiter in kleinere Partikel aufgespalten werden. Dies geschieht in so genannten Naphtha-Crackern durch Steamcracking. Dies ist ein Prozess, bei dem Moleküle unter extrem hohen Temperaturen das Naphtha sozusagen in Monomere wie Ethylen, Propylen und viele andere Verbindungen zerhacken. Monomere sind die Basisrohstoffe für die petrochemische Industrie und die Bausteine für den Kunststoff.

Die größte Raffinerie und der größte Cracker Europas befinden sich in Antwerpen, aber auch andere Hafenstädte in Nordwesteuropa verfügen über große Anlagen. Dies ist kein Zufall. Öl wird traditionell von Ölplattformen aus zu den Häfen transportiert. Daher ist es am effizientesten, wenn die Verarbeitung auch dort stattfindet.

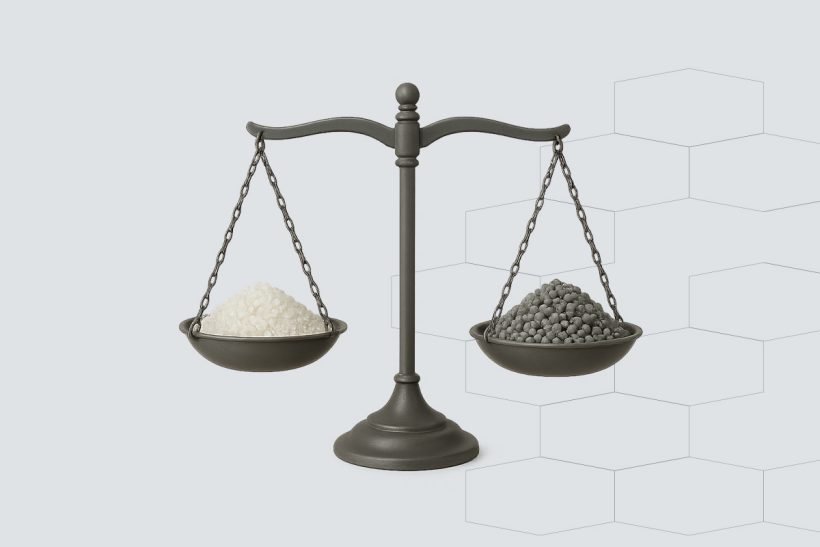

Monomere sind so klein, dass sie mit dem bloßen Auge nicht zu erkennen sind. Außerdem sind sie gasförmig. Das macht ihren Transport schwierig. Dies geschieht über große Pipelines von den Crackern zu den petrochemischen Anlagen. In den petrochemischen Anlagen findet die Produktion des Kunststoffs statt. Dieser Prozess lässt sich am besten als Aneinanderreihung von Monomeren zu einer langen Kette beschreiben. Die Kette aus Monomeren wird als Polymer oder Kunststoff bezeichnet. Nur in der Polymerchemie spricht man nicht von einer Kette, sondern von einer Kette. Polymerketten können sich in der Zusammensetzung der Monomere, der Länge, der Anzahl der Seitenketten, der Position der Seitenketten und so weiter unterscheiden. Man kann sich unendlich viele Arten von Kunststoffen vorstellen, jeder mit seinen eigenen Eigenschaften und unzähligen Anwendungen. Er wird in Granulat- oder Pulverform hergestellt und an Kunststoffhersteller geliefert. Diese Unternehmen verarbeiten das Granulat dann weiter zu dem Kunststoff, den Sie täglich verwenden.

Vom Korn zum Kunststoff

Sobald die Pellets aus einer petrochemischen Anlage bei einem Kunststoffhersteller angekommen sind, werden sie in großen Silos gelagert. Von diesen Silos aus werden die Pellets über Rohrleitungen zu sogenannten "Extrudern" geleitet.

In der extrudieren PE-Granulat wird in einem Zylinder mit einer rotierenden Schnecke (dem Extruder) erhitzt und geschmolzen. Die rotierende Schnecke drückt das geschmolzene PE-Granulat nach vorne und lässt das Material durch einen Extrusionsschlitz fließen. Der Extrusionskopf erzeugt die gewünschte Form (Rohr). Aus der Extruderdüse tritt ein sehr dünnwandiger Schlauch aus. Dieser wird mit Luft aufgeblasen, wodurch in einem kontinuierlichen Prozess ein riesiger Kunststoffballon entsteht. Wenn er abgekühlt ist, wird der Schlauchfolie eingewickelt und möglicherweise aufgeschnitten, um folie.

Nachstehend finden Sie eine schematische Darstellung der Funktionsweise.

Von Plastik zu Plastikverpackungen

Eines der Dinge, die man aus Plastik herstellen kann, sind Plastikbehälter. Wenn die folie auf eine Rolle gewickelt ist, muss sie schließlich noch verarbeitet werden, damit sie ein Paket werden kann. Zu diesem Zweck muss die Rolle zunächst die Konfekt Abteilung. Hier wird die Kunststoffrolle geschnitten und versiegelt, um als Endprodukt zu dienen. Endprodukte innerhalb von KIVO sind zum Beispiel Fisch-Zuschnitte,, Autositzbezüge, Möbeldecken, Kistensäcke und Müllsäcke. UnterFalls vom Kunden gewünscht, können wir auch Flexodruck innerhalb unserer Flexodruckerei.

Wenn die Kunststoffverpackungen die richtige Form haben, werden sie verpackt und für den Transport zu den Kunden weltweit vorbereitet. Danach können die Kunststoffverpackungen möglicherweise recycelt werden, sofern sie sauber und gut getrennt werden, zum Beispiel in unserer eigenen Recyclinganlage. REKS.

Haben Sie noch Fragen nach dem Artikel; wie wird Kunststoff hergestellt? Dann nehmen Sie Kontakt mit uns auf!